目前设计两种急停形式:7E'i(M7z)\5q7W;X!J9X&H

1、停掉整个电源,这相当于断电,有好多恶果;0A%@.f7g&G(Z2L2z!A2a9@

2、接PLC输入点,在PLC程序上停掉相应的熔断器和交流接触器,假如还牵连到除PLC外的控制器,这么就需在上位机的程序控制执行机构(如伺服)的使能讯号等,保证执行机构和人员的安全。

0t%Z"O4l$H但也有些缺点,主要是程序上做的不是太好,不晓得你们有哪些高见?1A)P1^8N%F/J8z

,m"M5H0Y/?)r+v

2G5g2vP,K8Y以下是中国工控网“老新手”网友提供:

1J&g)K"v)[3V-?5q紧急停止按纽的作用是在继电控制回路和PLC程序中严禁相应控制部份的输出(包括停止PLC的相关输出、输出制动刹车讯号等等)、触发故障动作讯号的发出(包括故障处理熔断器的动作讯号、声光报案讯号等等),按照情况也可以同时切断个别主回路。原则上,紧急停止按纽是白色的,顺秒针复位后系统不能手动启动,须要重新在主电控柜面板上按下启动按键进行启动。而临时停止按纽是白色的,顺秒针复位后系统会手动启动。但在平时工程设计中,好多电气工程师设计时设计的都是临时停止按纽(工人上单体的停止次数好多,复位后重新启动线感受更便捷)而没有设计紧急停止按纽(紧急停止按纽通常设在驱动机构、其它重要设备后面),对于小工程而言二者都搞太没有必要。并且由于市面上这些香菇头按键绝大多数都是蓝色的,蓝色的基本没有(订货的话货期将近2个月),为此设计的临时停止按纽又是蓝色的。最后,很多人都把这些白色的临时停止功能的按键称之为“急停按键”,你说有没有意思...@_@

/v(o$u$i9`+b.q6ld,^-d"JB5G,I0h

5y#?8z)E7M)x-V1、急停都必须采用常闭触点——这点没有商量的!不能由于其它任何缘由而采用常开触点来驱动熔断器或PLC急停动作回路——包括要指示每位急停按键的急停状态时,也不能只用1对常开触点,而要降低1对常开触点作为急停指示用!!!

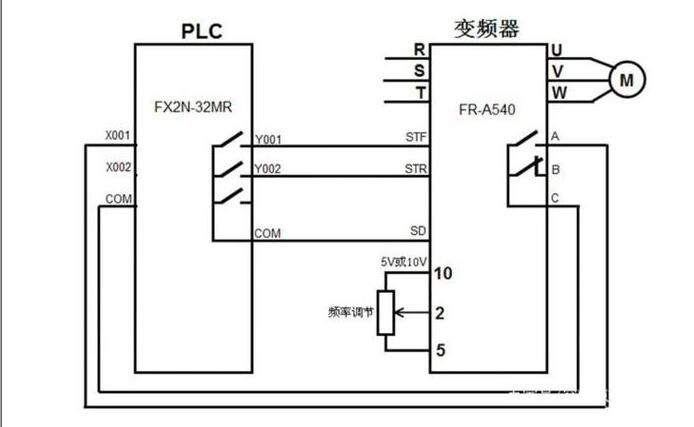

7|5_6H$H0p)o1Y2s2、PLC控制的“硬急停”:急停按键的1对触点要串入PLC的输出电源回路(防止PLC的CPU单元故障、PLC输出触点挛缩的情况),也能断掉相关控制的电源回路(可以串在它们的后面)——但是不容许断掉PLC的供电电源回路;另一对触点要接在PLC的输入端,好让PLC晓得设备已然停止,否则PLC的控制将可能衰弱。虽然这也可以合并为1对触点,就是急停断掉PLC输出电源回路和相关控制的电源回路之后,相应的熔断器或接触器就失电,之后取其触点给PLC一个停止讯号(这个讯号接通使PLC控制设备工作,这个讯号断掉使PLC控制设备停止工作)。1w;C;B)m4^#b

1Z"E!b3I:a'K

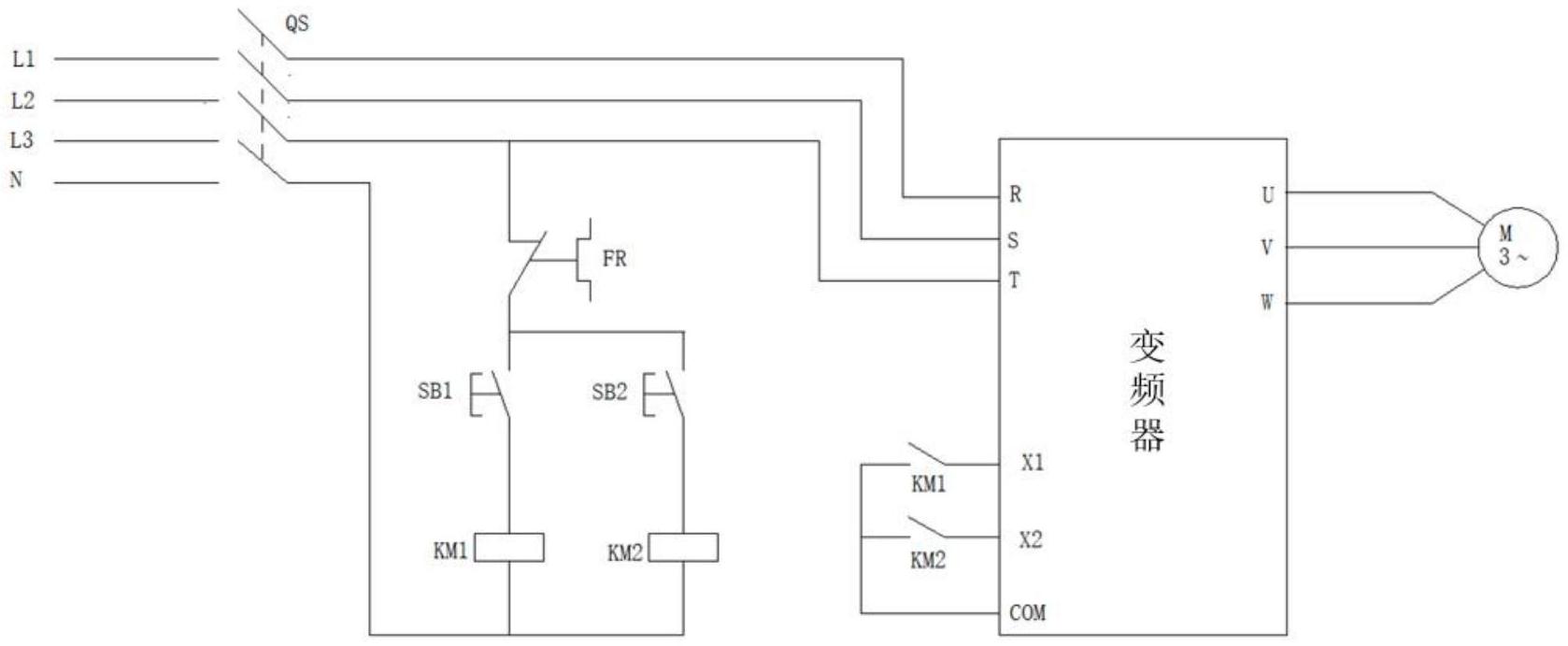

3、变频器控制的“硬急停”:急停按键应该接在变频器的“运行严禁”输入端,有些变频器可能没有这个输入端(比如台达、爱德利等国产变频器,三洋等日系变频器),有些变频器的该功能输入端时可以软件编程——通过变频器的参数来进行设置的(比如施耐德、西门子等欧系变频器),有些变频器这个功能端子是固定的(比如富士、三菱等日系变频器)。变频器的品牌不同、系列不同可能也会不一样。从这儿就可以看出——便宜的功能就少呀,一分价一分货呀。。。5~*F1{(T'e5L0?4j3[

若果没有这个端子,也可以接在变频器启停控制端,而且变频器的停车时间必须设定的很小(比如一秒)。)~#Q&}-z0q2H&T:l

假如后面2个要求都达不到,这么你就在变频器的后端加一个输入接触器吧,断掉它就可以了。并且,不建议在变频器的后级降低接触器强制断掉正在输出的变频器回路,由于这样极易破损变频器!!!

*]Y(m2b$o+R1O.i&P)g4z/E对于危险性很高、而且设备惯性很大(输出停止后会继续运转很长时间)的设备,应该采用制动马达、变频器刹车等组合刹车方式。

7|%V$@"A)t)]%N$~,z&S(x:[3A1{

4、PLC控制的“软急停”:对于PLC控制,假定所有涉及紧急停止按纽控制回路的设备(包括PLC的CPU单元、PLC的输出熔断器等)都正常工作,这么急停按键接在PLC的输入端,和“硬急停”是一模一样的,没有哪些区别。

+z#]$j%F,m6l0a4}C6l'p3C5、变频器控制的“软急停”:对于变频器控制,假定变频器的减速时间设得很小,例如说一秒,但是变频器还有刹车功能(包括配置了刹车内阻、设置了刹车功能)、采用了制动马达等,这么急停按键串联在变频器的运行端,和“硬急停”是一模一样的,没有哪些区别。

/^0R3z'l9\"Z(T7a,H1x不过对于小惯性、又不危险的设备,采用“软急停”是完全可以的——例如小转矩的设备,断开启停端之后一秒钟就停出来了,实际上也没哪些影响。&l(h:H%x2R#?

1q8r5c$D!~&e

;E4a*R7H3T(}(@4x${7m不过,有时间笔者在设计的时侯,由于考虑到其它诱因,对于变频器控制的急停,也会采用“软急停”:*d,l6^,O,p:t

这种诱因是:这种设备基本上没有安全隐患存在,并且是小挠度设备;线路的简单化(焊工接线便捷,同时由于线路更简单也降低了设备故障率);成本问题(节约触点和电缆线、中间继电、接触器等);安装空间问题(简单的变频箱原本就很小,假如变频器没有“禁止运行”功能端子,在改装一个接触器就变得有点“迂腐”了)......

3V!~:g8r1x/m${+t1l并且对于控制的急停,笔者通常还是设计成“硬急停”。0M/v'l3p$q$Z,W.r

"a6Q'c#v4q5X"}2x急停一定要关总电源,装在220V回路上,#C*B3y1B&q;k2f'p;v-y

所谓急停就是紧急情况下用的,多用对设备有损害.

)r'?9y'j5u6~(u#p+|6z.p

如设备有大惯性,不能马上停的或断电后要形成二次车祸的,急停设计又是另外一回事,6T4y*V;M9^:J(i(O+h8u

/ZK*\4n;_6e5W“共创美好”说得完全正确!-H2]&q"D*b+o0K:`

对于个别大力矩的设备,急停会让设备在比较短时的时间内就停出来,对设备的冲击很大——例如对高速运行的设备、特别是对传动链条、传动螺杆、驱动、张紧等传动单元会形成一些损害。假如频繁进行紧急停止,有可能会造成传动链条破裂——你可别小看这个传动链条破裂,对于传动单元很长的设备,比如悬挂输送线,可能厚度达到800米,甚至1000米,但是传动链条比较大,传动链条一旦破裂,裂开(两个破裂口的距离)可能达到几米,非常是对于双驱动、多驱动的悬挂输送机,想要接上链条估计得花你几个小时的时间,对于生产的影响就不说了。。。。。。&^+P8d,L!w(I&m/c1w\

所以在这些情况下,通常设计的时侯都在现场控制按键盒上安装1个启动按键、1个停止按纽(正常停止是减速停止,不会对设备引起冲击)、1个急停按键。而且在操作规程上重点提示:紧急停止按纽仅在紧急状况下使用,平时禁止使用——否则罚金...!正常停车请按停止按纽(平头而非香菇头按键)即可。