本体厂商和系统集成厂商本身有着亲密的关系,但这是两个完全不同的领域。

首先我们要了解的是工业机器人的业务主要有两块:

一是机械手本身的研发,包括关键零部件、控制算法和设计开发环境等,这一部分保证了工业机器人的可靠运动;

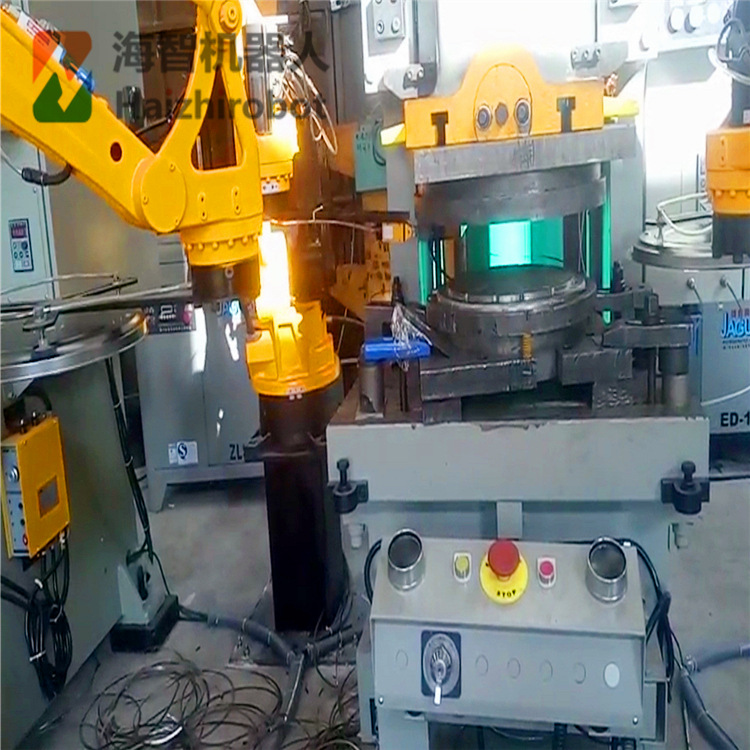

二是机械手在实际应用中针对现场的集成开发,包括工装夹具、现场使用的焊枪、喷枪等,完整的一个系统的调试开发,就是机器人的系统集成。

工业机械手本体是一个相对标准的执行机构. 系统集成是根据实际的使用功能,利用机械手本体,再配套一些相关的结构,如抓手,自动上料,自动传送等.进行资源整合,配合一起完成客户需要的动作。

根据对本体厂商和系统集成厂商的了解,它们之间区别大概可以概括为以下两点:

1、这是两个完全不同的领域体系,机械手本体制造有一定技术壁垒,集成商不容易从事本体生产;

2、本体厂商和集成厂商利润点不同。

先解释第一点,这是两个完全不同的领域体系。

机械手本体厂商的工作主要是生产机械手本体,负责机械手关键零部件生产、控制算法、开发环境设计等工作。然而,直接购买的机械手并不能直接使用。目前工厂中一般还是将机械手作为一台普通设备(相对于人)在使用,因此,机械手通常需要与各种传感器(视觉、力觉等)、各种其他设备(流水线、机床等)连接和调试之后才能使用。这就是系统集成商的工作。

机械手的关键零部件(驱动器、电机、高精度的减速器)和控制系统,到处都有技术壁垒。机械手本体制造有一定技术壁垒,造成了系统集成商不容易进入机械手本体领域。

第二点,利润点的不同。

工业机械手本体厂商的利润点是产品的销售利润,关注点在产品上;集成厂商的利润点是施工费用,管理费用,产品插件等。所以集成厂商的成本回收周期较长,要多方配合,不稳定性大。在目前技术背景下,系统集成的性价比不高,所以机械手本体厂商愿意将系统集成的蛋糕分出来。这其实是造成现在本体厂商与集成厂商分离的主要原因。

机械手应用场景(理论上)无限多,不同的应用场景需要有相应专业的技术人员负责。如做点焊机械手、弧焊机械手生产线,就必须有懂焊接工艺的工程师。本体厂商不可能储备各领域人才。

传统工业机械手的技术水平使得系统集成不可规范化。举个例子,还是机械手焊接,现在的工业机械手需要在每个生产线,为每台机械手分别单独人工示教成百上千个路径点。换一个零件、换一个客户,都得重新处理。不具有可规范化操作的可行性。而这也是造成机械手在汽车行业使用最多、而 3C 行业使用较少的原因。

工程师须知:伺服电机的21个关键问题