导读

蓄能器外壳承载较大,结构复杂,坯料的壁厚差超过10mm以上,浇铸气孔须控制在0.2mm以内。采用多级挤压压铸工艺,合理设计压铸进料、排气系统和冷却系统,解决了锻件气孔问题,提高了蓄能器外壳承载能力,可以为类似产品提供参考。

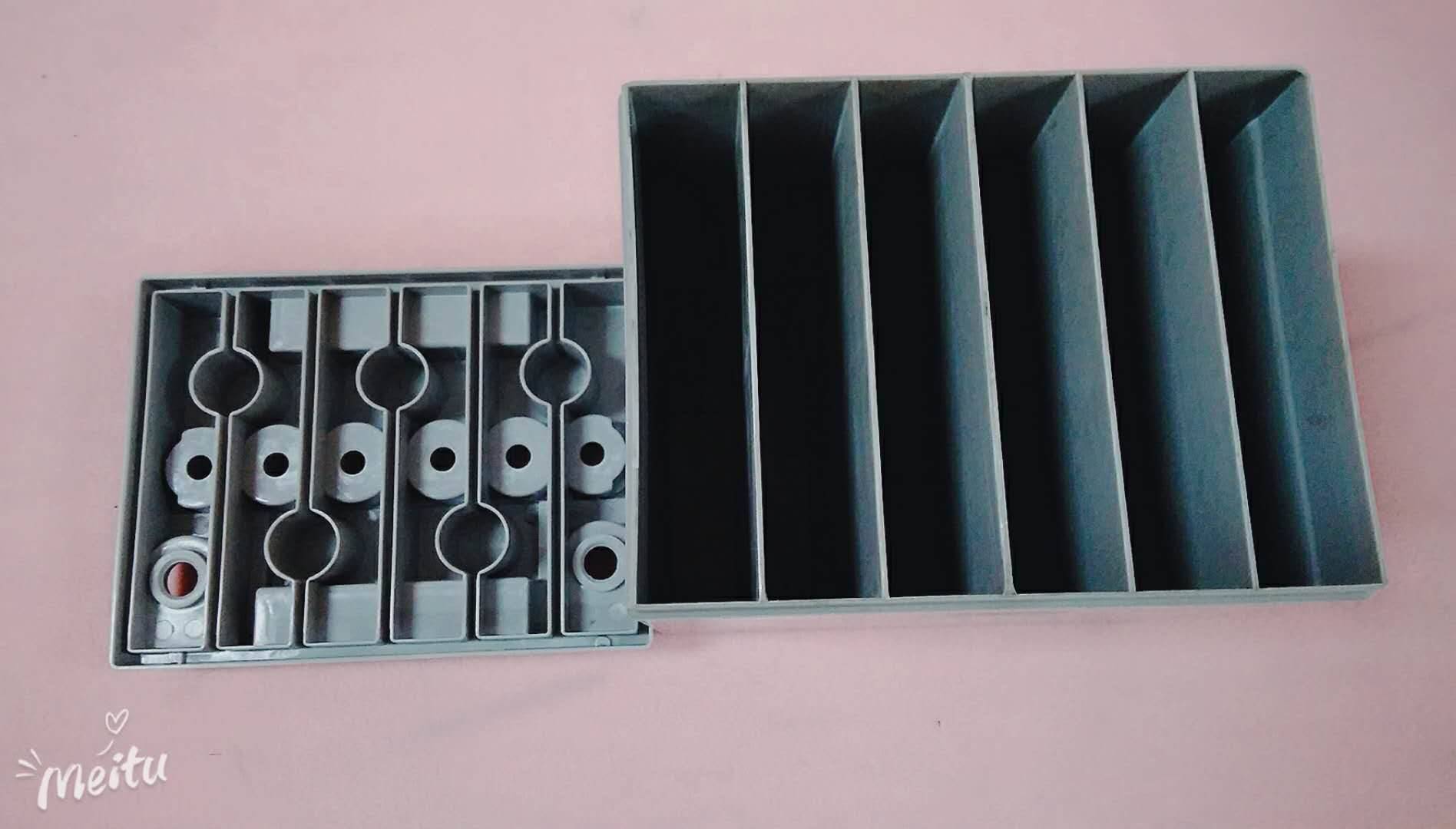

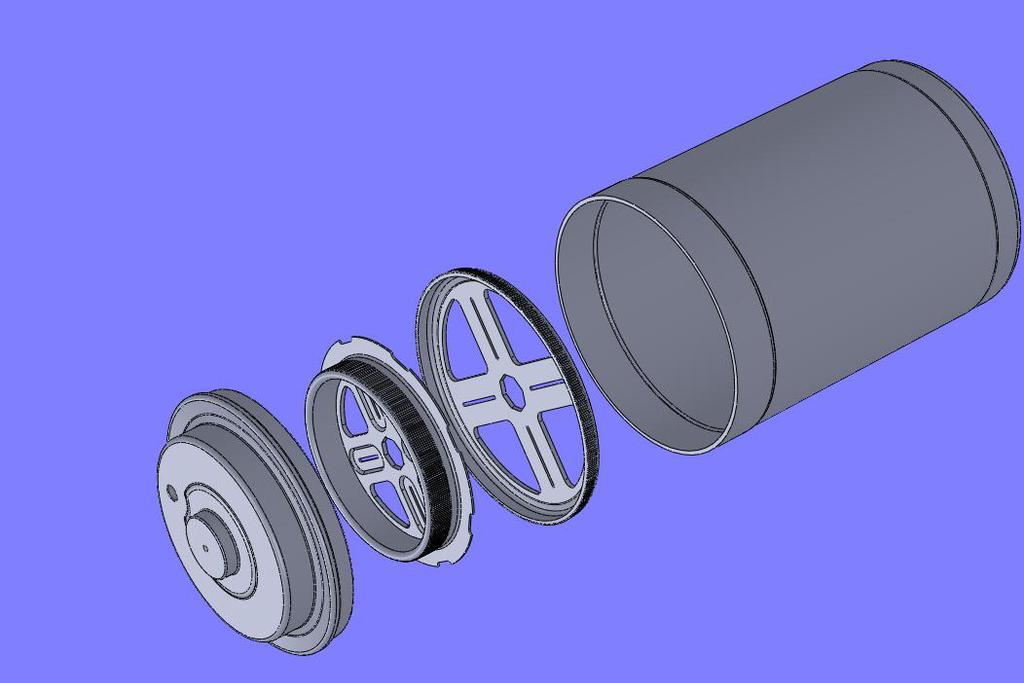

蓄能器外壳主要由两部份组成,壳体体侧面主要承当荷载,内外壳承当蓄能高强弹簧安转和密封功能,机壳体安装在变速箱上,外壳筒体部份壁厚为4mm,壳体一侧承载部份壁厚在10~16mm。图1是蓄能器外壳示意图。压铸工艺成型零件的壁厚通常在1~6mm之间,蓄能器外壳平均壁厚为4.0mm,而且排气口位置壁厚为10.5mm,进出油口位置壁厚为16mm,压铸成型时内部必然会形成偏析和气孔,经过精密加工后造成蓄能器泄露,未能实现进出油口部位和排气口的致密性。

图1蓄能器外壳模型

1磨具进料系统设计

1.1仿真粒子场剖析

图2为充型的粒子流动状态。可以看出,4股铝液在磨具工件内填充时间均控制在6ms以内,确保铝液在恒温状态填充,铝液的流动性基本保持一致,填充阻力最小,坯料成型疗效最佳;20ms以内将冷料和残余二氧化碳全部推动溢流口和排气块。

图2粒子场

磨具进料系统设计见图3,主型腔进料确保蓄能器器外壳筒体部位优先进料;辅助型腔进料对主型腔进料最晚抵达的部位进行精准直接补料,实现整个磨具工件均匀同步进料。一路集中主排气块,主要搜集筒体部位主进料口的冷料和二氧化碳;一路侧面长距离辅助排气,两路辅助渣包口排气,致使每一路进料末端的冷料和二氧化碳都能顺利排出,粒子场仿真符合设计要求。

图3进料排气设计图

1.2模流仿真压力场剖析

图4压力场

蓄能器外壳成型过程磨具工件内压力经过仿真剖析,算出每一路进料末端的排气压力值,依照排气压力值设计排气槽的截面积,降低了快速填充阻力,使磨具工件内的残余二氧化碳在20ms以内基本排出,确保磨具工件主要部位压力在0.13MPar以内;两处壁厚的部位气压小于0.15MPar,只能采用两个方向挤压压铸,即动模和定模各安装一个挤压销。

1.3挤压销机构设计

挤压装置有由挤压销、油缸两部份组成,按照实际成型须要估算得出局部挤压力的大小,设计挤压销的半径和油压油缸活塞杆的半径。因为挤压销工作部位长时间处于低温区域,因而挤压销工作部位须要镀钛处理,挤压销内部须要设计高压点冷却。为了确保局部挤压成型疗效,通常情况下局部挤压浮力是压铸增压浮力的5倍以上,致使被挤压的两处就能快速融化并及时得到熔焊,减少砂眼,见图5。

图5挤压机构设计

2挤压压铸工艺设计

2.1压铸工艺参数设计

设计进料速率、铝液体温、模具气温等,因为蓄能器外壳的壁厚差较大,筒体部位壁厚为3mm,在对进料体温,进料速率,增压浮力等参数进行多次试验,最终选择660℃较为合适,内型腔进料速率为48m/s,增压浮力为90MPa。

2.2挤压工艺设计

按照冷凝次序不同,两个局部挤压销的工作次序必需要调整。整个坯料是在90MPa压力下实现快速成形的,因而要让两处厚壁处与整个筒体同时融化,就须要在这两处降低更大的压力,迫使铝液快速融化。经过试验得出挤压销1压力为450MPa,须要延时3s工作;挤压销2压力为800MPa,延时4s工作。

3CT切块检查剖析

蓄能器外壳经过压铸磨具优化设计和压铸挤压工艺优化后,磨具早已实现批量生产,坯料内部质量详见CT切块报告图6。蓄能器外壳的排气口和进出油口位置的的砂眼大小明显减少,即砂眼在0.8mm以下,完全达到设计要求。

图6蓄能器外壳CT报告

4结语

局部壁厚小于10mm的压制件在成型过程必然形成砂眼,通过局部挤压工艺技术可以将砂眼控制在0.8mm一下,提升了锻件的合格率和内部质量。挤压销设计必需要符合高硬度要求而且冷却充分,在小于5倍增压压力的工况下,挤压销不会变型弯曲。该技术可以实现愈加复杂的集成化设计车辆机构件一次压铸成型,对于解决一个坯料多处壁厚小于10mm以上压铸磨具和工艺开发有极高的参考和应用价值。

引用格式:张正来,张太鑫,齐国田,等.蓄能器外壳多级挤压-压铸工艺设计与实践[J].特种浇铸及有色合金,2022,42(1):109-111.